自転車業界よりも新素材の採用が早く技術革新が進んでいる異分野から、垣間見えるカーボン素材の現状を見ていこうと思う。

革新的な素材や製造技術を宣伝する新製品は、値段が上がっているのは何処も同じではありますが・・・。

TORAYCA M40Xとナノアロイ

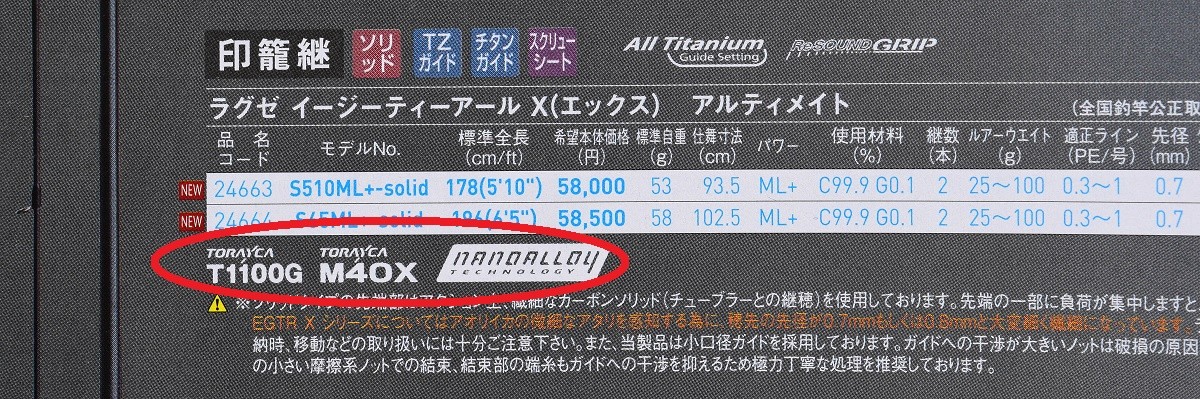

スパイラルXコア構造で曲げや捻じれ強度を上げているシマノの釣り竿。

2018年に新開発された東レの炭素繊維TORAYCA M40Xとナノアロイテクノロジーが採用されている。

シマノのカタログではTORAYCA M40X採用は公表されていませんでした。WEB情報のみ。

スパイラルXはシマノ独自製法です。スパイラルXコアからナノアロイテクノロジーを採用。捻じれ強度と潰れ強度が向上しています。

ライバル他社も45度方向のカーボンクロスを重ねることで、捻じり剛性を上げて変形や潰れを防ぐ手法を採用しています。

高強度素材で進化した次世代のロッド基本構造

シマノ独自の設計・製造方法により、曲げ、ネジレ、つぶれなど、あらゆる方向に対して、さらなる高強度化を徹底追求。ロッド性能を根幹から高めるシマノ独自の基本構造スパイラルXに、ナノアロイ®テクノロジーにより実現した高強度樹脂を用いたカーボンテープを使用。選りすぐりの素材でさらなる高強度化を実現しました。一般的な構造との比較で、ネジリ強度1.4倍、つぶれ強度2.5倍を達成(当社比)。さらにスパイラルXとの比較でも、ネジリ強度10%アップ、つぶれ強度15%アップを達成(当社比)しました。

http://fishing.shimano.co.jp/product/s/technology/rod/spiral-x-core.html

ナノアロイテクノロジー|東レ

『NANOALLOY®(ナノアロイ®)』技術とは、複数のポリマーをナノメートルオーダーで微分散させることで、従来材料と比較して飛躍的な特性向上を発現させることができる東レ独自の革新的微細構造制御技術です。

https://www.nanoalloy.toray/about/abo_001.html

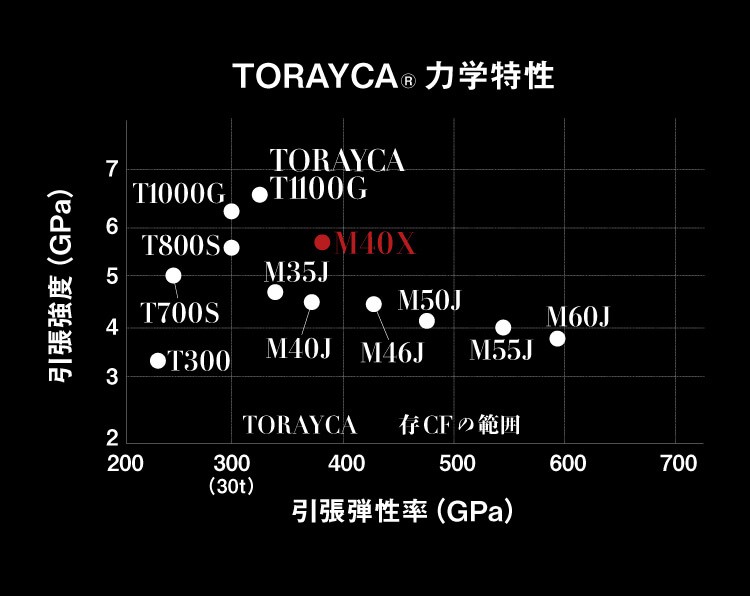

TORAYCA M40Xは、従来は相反する要素として両立が困難とされていた引張強度と弾性率を高い次元で融合した新開発のカーボン繊維。

強度を保持したまま耐衝撃性や圧縮性も向上させている。

『軽く強く』を限界まで追求すると、これまではカーボン繊維の弾性率を上げ樹脂の含有量を減らす方向。

その代償としてカーボン製品特有の『脆さ』が拭いきれなかったのです。

カーボン繊維や製法の進歩によって、欠点は徐々に解消されつつあります。

ロードバイク界隈ではPINARELLO DOGMA F8から採用されているTORAYCA T1100Gよりも開発時期は新しく、必要充分な引張強度を確保しながら剛性=引張弾性率が高い。

ひたすら軽く強くだけを追求していたMJシリーズは図を見ると分かるように、35⇒40⇒45⇒50⇒60と引張弾性率を上げると引張強度は低下してしまう。

T1100GやM40Xとナノアロイテクノロジーの登場によって、軽さと強度を追求したカーボン製品は脆いというのは改善されつつあります。

※それでもハイエンドのカーボン製品はラフな扱いは出来ません。強度を確保しつつ軽さを追求しているため薄い。無理な扱いや局部的な衝撃に対しては金属同様という訳にはいきません。

塗装が薄かったりすると繊維が細い為もあり傷にも弱いのです。

むしろ多少重くても厚みがあって樹脂の含有量が多く、塗装も厚い中級以下のカーボン製品の方が脆さが少なくラフな扱いでも壊れにくい。

ナノアロイテクノロジーも樹脂含有量を減らし軽量化しているので、傷や局所的な衝撃に対しての過信は禁物です。

品質や性能が向上し従来比で割れにくくなっているとは言え、決して絶対でも万能でもないのです。

価格も上昇するし。

釣り竿もハイエンド製品はひたすら”軽く強く”そして感度を追求して作られているために、「ぶつけた」「傷ついた」で壊れなくなった訳ではありません。

ロードバイクのフレームを初め、カーボン製品の取り扱いに注意が必要なのは、改良されてきているとは言え同じですね。

釣り竿の分野ではダイワやがまかつ、エバーグリーン等々多くのメーカーで、TORAYCA M40Xとナノアロイテクノロジーが採用されています。

YONEXのテニスやバドミントンのラケット、ゴルフシャフトにもTORAYCA M40Xとナノアロイテクノロジーが採用されています。

ロードバイクのフレームのように複雑な形状でないぶん、他の分野でのカーボン製品で技術革新が先行しています。

自転車のカーボンフレームでは、CANYON AEROAD CFRやTREK Émonda SLRなどにTORAYCA M40Xが採用されている。

自転車業界でトレカやナノアロイの商標を使えるのはピナレロだけ

東レからパートナー企業として認可されているのは、自転車メーカーではピナレロのみ。

TORAYCA M40XやTORAYCA T1100GなどのTORAYCAカーボン繊維、及びナノアロイは全て東レの登録商標です。

東レの認可を受け、推測ですが商標の使用料も払って、初めて製造メーカーは『TORAYCA』『ナノアロイ』の正規ロゴを使い採用を謳うことが出来ます。

釣りやゴルフの分野では数多くのメーカーがナノアロイテクノロジーを採用していますが、自転車でナノアロイテクノロジー採用を東レの認可を受け自ら宣伝できるのはピナレロただ1社だけです。

過去にはグラファイトデザインも東レ登録商標の認可を受けていましたが自転車業界から撤退。今でもゴルフシャフトでグラファイトデザインは健在ですが。

そのピナレロ・ドグマもカーボン繊維全てではなく『Carbon Torayca T1100 1K Dream Carbon with Nanoalloy Technology / Asymmetric』の通り、部分的に1層のみTORAYCA T1100が使われています。

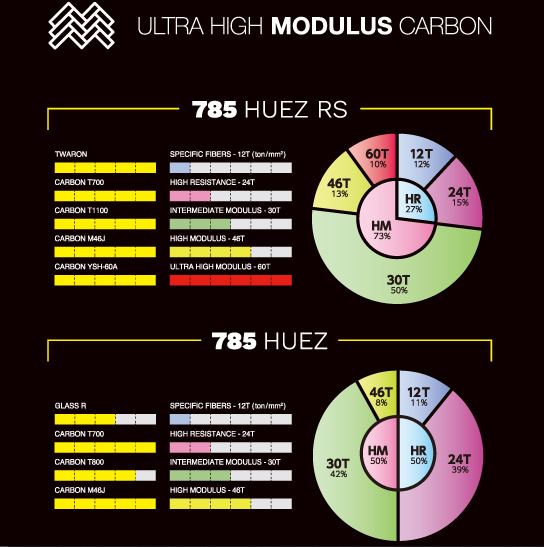

これは材料費をケチッている訳でも詐欺でも何でもなく、要は適材適所。衝撃を吸収し適度にしならせる部分にはあえて弾性率が低いカーボンを使ったり、特性の異なる複数のカーボン繊維を積層したり繊維の方向を変えることによって、求める特性や性能を得る為でもあります。

LOOKはフレームに使われているカーボン素材の弾性率の配分を公表しています。弾性率が低くしなりやすい12Tカーボンはシートステーに採用されていて振動を吸収、乗り心地の良さに貢献しています。

フラックスファイバー(麻繊維)が使われているモデルもありました。

多少重量が増すけれども785HUEZ RSよりも無印785 HUEZの方が、乗り心地が良くて少々手荒な扱いに対して丈夫とも言えるのです。

サイクルモードで某フレームメーカーの中の人(ピナレロではない)に「T1100が絶賛されて騒がれていますが、実はBB周辺やヘッドチューブ周辺など強度が特に必要な箇所に1層だけ使われている例がほとんど」と聞いた事があります。

製造メーカーの中の人でもない、只の1ユーザーに過ぎない僕に確かめる術はありませんが・・・

以前某自転車メーカーが東レの認可を受けていないのに、TORAYCAの商標を無断使用して問題になったこともありました。

実際使ってみてどうなのよ?

ロードバイクのフレームも実際に乗ってみてどうなのよ、というところが重要です。

新素材が採用されているからといって、盲目的に過信は禁物かと。

繊維の方向や積層もカーボン製品には重要なところ。素材だけで全てを語ることは出来ません。

シマノの釣り竿でナノアロイテクノロジーが採用されたスパイラルXコアも、強度が向上しているとは言えスパイラルX比で捻じり強度が10%、潰れ強度は15%向上しているに過ぎない。

捻じり強度10%潰れ強度15%UPは大幅な剛性向上と言えますが、『ぶつけた』に対しての15%は手荒な扱いには微々たるもの。

カーボン製品の自転車では、耐久性や信頼性が確保されていて長期間安心して乗れることが大前提です。

傷が原因となった繊維の破断には弱いのです。

〇%剛性向上の宣伝は見受けられても、自転車界隈で潰れや割れ強度の向上は謳われているのを見た事がありません。

中古でカーボンフレームを買ったことはありませんが、傷の状態が不明な中古カーボン製品を現物を確認しないで通販や個人売買で買うことはお勧めできません。

所謂中華カーボン製品も安全性や信頼性に関わる製法に信頼がおけるかどうかは甚だ疑問が残るところ。

不良品の確率も決して低くはないので、誰かが問題なく使い続けているレビューがあるからといって安全安心であるとは言い切れません。

『壊れたから使い捨て』とはいかない高価なカーボンフレーム。

自分の用途に見合った製品を吟味して安心して使えるメーカーの製品を選び、取扱いには注意を払って長く愛用したいものですね。

SUPERTEAM カーボン 自転車ホイール 700C UD Matteクリンチャーロードホイール38/50/60/88 (38mm)

コメント